TIPOS DE FILTRACIÓN DE LÍQUIDOS Y SUS APLICACIONES

En este artículo, conocerás los diferentes tipos de filtración de líquidos y sus aplicaciones. Descubre cómo cada uno de ellos puede ayudarte a obtener el líquido limpio y puro que necesitas.

10 de abril, 2023

¿PARA QUÉ SIRVE LA FILTRACIÓN DE LÍQUiDOS?

La filtración es un proceso esencial en diversas industrias, desde la alimentaria hasta la farmacéutica. Consiste en separar sólidos de líquidos, o líquidos de líquidos, mediante el uso de medios filtrantes. Existen varios tipos de filtración de líquidos que se utilizan en función del tipo de material a filtrar, la velocidad de flujo y la eficacia del proceso.

En este artículo, exploraremos los diferentes tipos de filtración de líquidos y su uso en diversas aplicaciones.

La filtración es una técnica utilizada en muchos procesos industriales para separar los sólidos de los líquidos o para purificar líquidos. Hay varios métodos de filtración de líquidos, como la filtración por gravedad, la filtración por vacío, la filtración por presión, la microfiltración, la ultrafiltración y la nanofiltración. Cada uno de estos métodos tiene sus propias ventajas y desventajas y se selecciona en función de las necesidades del proceso.

La filtración de líquidos es un proceso ampliamente utilizado en una variedad de industrias para separar sólidos de líquidos. Se pueden filtrar una amplia variedad de líquidos, incluyendo:

Agua

Es el líquido más comúnmente filtrado debido a su uso en diversas aplicaciones, como el suministro de agua potable y la purificación de aguas residuales.

Solventes Orgánicos

Se utilizan en la producción de muchos productos químicos y productos farmacéuticos. Estos líquidos pueden requerir filtración para eliminar impurezas y partículas.

Aceites

Se utilizan comúnmente en la industria alimentaria, la industria cosmética y la producción de lubricantes.Es necesaria para mantener la calidad y la pureza del producto final.

Productos Químicos

Se utiliza en la industria química para separar sólidos y partículas de líquidos como el ácido clorhídrico, el ácido sulfúrico, el nitrato de amonio y otros productos químicos.

Bebidas Alcoholicas

La industria de bebidas alcohólicas utiliza la filtración de líquidos para producir bebidas alcohólicas claras y puras, como el vodka, el ron y el whisky.

Productos Farmacéuticos

En la producción de productos farmacéuticos se utilizan líquidos para disolver los ingredientes activos y crear las formulaciones necesarias

Tipos de filtración de líquidos

|

Tipo de filtración |

Mecanismo de separación |

Tamaño de partículas retenidas |

Presión requerida |

Velocidad de filtración |

|

Filtración por gravedad |

Gravedad |

> 50 µm |

Baja |

Baja |

|

Filtración por vacío |

Vacío |

> 0,1 µm |

Mediana |

Mediana |

|

Filtración por presión |

Presión |

> 0,1 µm |

Alta |

Alta |

|

Filtración por centrifugación |

Fuerza centrífuga |

> 0,01 µm |

Alta |

Alta |

|

Filtración por membrana |

Tamizado molecular |

0,001 – 10 µm |

Alta |

Alta |

|

Ultrafiltración |

Fuerza hidrostática y molecular |

0,001 – 0,1 µm |

Alta |

Alta |

Filtración por gravedad

La filtración por gravedad es uno de los métodos de filtración más simples y se basa en la gravedad para separar los sólidos de los líquidos. En este método, el líquido se vierte sobre un medio filtrante, que puede ser una tela, papel de filtro o una capa de arena. La gravedad hace que el líquido pase a través del medio filtrante, dejando los sólidos atrás. Este método se utiliza comúnmente en la filtración de jarabes, zumos y aceites.

Este proceso se utiliza comúnmente para filtrar soluciones de baja concentración de sólidos. Las aplicaciones de la filtración por gravedad incluyen la separación de partículas sólidas de líquidos, la purificación de aceites y la eliminación de impurezas de soluciones químicas.

Filtración por Vacío

La filtración por vacío es un método comúnmente utilizado para la separación de líquidos de sólidos en la industria alimentaria y química. En este método, un medio filtrante se coloca en un embudo de filtración y se conecta a un sistema de vacío. El líquido se vierte sobre el medio filtrante, y el vacío extrae el líquido a través del medio filtrante, dejando los sólidos atrás. Este método es especialmente útil para filtrar líquidos viscosos o líquidos que contienen sólidos finos.

Este proceso se utiliza comúnmente para separar partículas sólidas de líquidos y para la purificación de productos farmacéuticos. Las aplicaciones de la filtración por vacío incluyen la purificación de antibióticos, la eliminación de impurezas de soluciones químicas y la purificación de aceites.

Filtración por Presión

La filtración por presión es un método que utiliza la presión para forzar el líquido a través de un medio filtrante. En este método, se coloca el medio filtrante en un filtro prensa y se aplica presión para empujar el líquido a través del medio filtrante. El medio filtrante puede ser una tela, papel de filtro, o incluso un filtro de cerámica. Este método se utiliza comúnmente en la industria química y de alimentos y bebidas.

Este proceso se utiliza comúnmente para filtrar soluciones de alta concentración de sólidos. Las aplicaciones de la filtración por presión incluyen la purificación de productos farmacéuticos, la eliminación de impurezas de soluciones químicas y la purificación de agua.

Filtración por Centrifugación

La filtración por centrifugación es un proceso de separación en el que se utiliza la fuerza centrífuga para separar los componentes de una solución líquida. Este proceso se basa en el principio de que las partículas sólidas de mayor densidad se sedimentan más rápidamente que las partículas de menor densidad cuando se someten a una fuerza centrífuga.

El proceso de filtración por centrifugación comienza con la introducción de la solución líquida en un tubo o recipiente especial llamado rotor. El rotor gira a alta velocidad, generando una fuerza centrífuga que provoca la sedimentación de las partículas sólidas en el fondo del tubo o recipiente. El líquido sobrenadante se separa de las partículas sólidas sedimentadas y se recoge en un recipiente separado.

Existen dos tipos de centrifugación: la centrifugación diferencial y la centrifugación de gradiente de densidad.

- Centrifugación diferencial. La centrifugación diferencial es un proceso en el que se separan las partículas sólidas de diferentes tamaños mediante la aplicación de una fuerza centrífuga. Este proceso se utiliza comúnmente para separar células sanguíneas, virus y proteínas.

- Centrifugación de gradiente de densidad. La centrifugación de gradiente de densidad es un proceso en el que se separan las partículas sólidas en función de su densidad. En este proceso se utiliza un gradiente de densidad que varía a lo largo del tubo o recipiente. Las partículas sólidas se sedimentan en diferentes puntos del gradiente de densidad, permitiendo su separación. Este proceso se utiliza comúnmente para separar proteínas, ácidos nucleicos y partículas virales.

La filtración por centrifugación se utiliza en diversas industrias, como la alimentaria, la farmacéutica y la biotecnológica. Algunas de las aplicaciones de la filtración por centrifugación son:

- Separación de células sanguíneas

- Purificación de proteínas

- Eliminación de impurezas de soluciones químicas

- Separación de partículas sólidas de líquidos

- Purificación de soluciones biológicas

Filtración por membranas

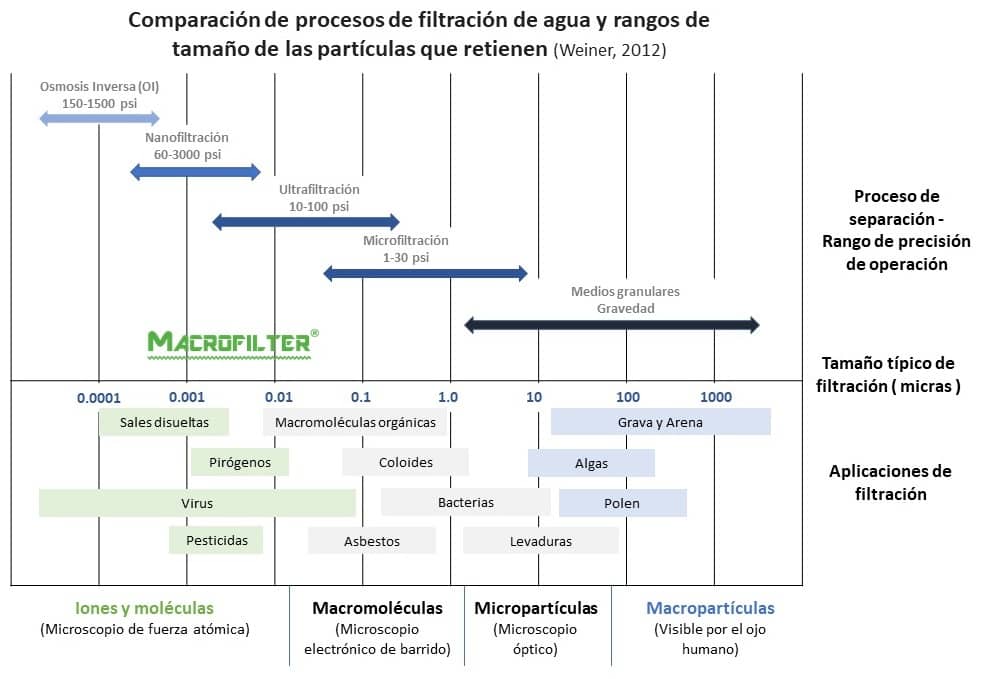

Existen varios tipos de membranas utilizadas en la filtración por membrana, como las membranas de microfiltración, ultrafiltración, nanofiltración y ósmosis inversa.

Microfiltración

Es un método de filtración que utiliza medios filtrantes con poros más pequeños que la filtración convencional. El tamaño de poro de los medios filtrantes varía de 0,1 a 10 micras. Este método se utiliza comúnmente para la separación de partículas finas en líquidos, como la eliminación de bacterias en la producción de alimentos y bebidas.

Ultrafiltración

Es una técnica de separación que se utiliza para separar moléculas de tamaño pequeño y medio de una solución, mediante el uso de una membrana semipermeable con poros muy pequeños. La ultrafiltración se utiliza en diversas aplicaciones, desde la purificación de agua hasta la separación de proteínas en la industria alimentaria. Se lleva a cabo mediante el uso de una membrana con poros muy pequeños que separa los componentes de una solución en dos corrientes: la corriente de permeado, que contiene las moléculas más pequeñas, y la corriente de retentado, que contiene las moléculas más grandes.

nanofiltración

Las membranas de nanofiltración tienen poros aún más pequeños que las membranas de ultrafiltración y permiten la separación de iones y moléculas pequeñas.

Ósmosis inversa o hiperfiltración

Las membranas de ósmosis inversa tienen poros extremadamente pequeños y permiten la separación de iones y moléculas muy pequeñas. La ultrafiltración se basa en el principio de la ósmosis inversa, en el que la presión se utiliza para forzar el líquido a través de una membrana semipermeable. La membrana actúa como un filtro y permite el paso de moléculas más pequeñas, mientras que retiene las moléculas más grandes Desde el origen de la ingeniería química, la mayor innovación tecnológica en los procesos de separación, son los que se llevan a cabo mediante membranas.

| Membrana |

Rango aproximado de diámetro de moléculas, iones o partículas que retiene (µ, micras) |

| Microfiltración | 0.10 a 1.0 |

| Ultrafiltracón | 0.01 a 0.10 |

| Nanofiltración | 0.001 a 0.01 |

| Ósmosis inversa (también llamada “hiperfiltración”) | 0.0001 a 0.001 |

En la industria alimentaria, la ultrafiltración se utiliza para separar las proteínas de la leche y producir concentrados proteicos de alta calidad. También se utiliza para la eliminación de bacterias y virus en productos alimenticios, como jugos, cerveza y vino.

expertos calificados

Un diseño adecuado a tus procesos, necesitades e instalaciones asi como invertir en filtros adecuados, cumplir con las bitácoras de mantenimiento y tus periodos de recambio de filtros te permitirá optimizar costos de energía, costos de insumos y sobre todo calidad en tu proceso.

Si tiene alguna duda o requiere de alguna asesoría o algún problema dentro de sus procesos no dude en comunicarse con nosotros, para poder brindarle el soporte técnico adecuado y garantizar mejores resultados en sus sistemas de filtración.

En Macrofilter® contamos con expertos comerciales y técnicos que ayudarán a que tu sistema de filtración sea más efectivo, CONTÁCTANOS y te daremos una asesoría totalmente gratuita.

TELEFONO

222 226 6294 | 222 226 6295

CONTACTO

CONTENIDOS MAS RECIENTES

¿QUÉ SIGNIFICA LA CAIDA DE PRESION EN LA FILTRACIÓN DE AIRE?

¿Qué Significa la Caída de Presión en la Filtración de Aire?En este artículo, platicaremos de uno de los conceptos fundamentales en la filtración de aire es la "caída de presión". ¿Qué significa realmente este término y por qué es importante entenderlo?01 abril...

PARAMETROS EN LA FILTRACIÓN DE LÍQUIDOS

PARÁMETROS PARA LA MEDICIÓN DE LA FILTRACIÓN DE FLUIDOS¡Sumérgete en el mundo de la filtración de fluidos con nuestra completa guía! Explora los parámetros esenciales que garantizan un proceso eficiente.21 de marzo 2024Filtración de Aire Filtración de Líquidos...

LA IMPORTANCIA DE LOS FILTROS INDUSTRIALES PARA AIRE EN DIFERENTES ÉPOCAS DEL AÑO

LA IMPORTANCIA DE LOS FILTROS INDUSTRIALES PARA AIRE EN DIFERENTES ÉPOCAS DEL AÑO En este artículo, exploraremos la importancia crítica de los filtros industriales para aire en diversas épocas del año, destacando cómo estas estaciones afectan la funcionalidad y el...